Ремонт головки блока

Пружины клапанов

Для проверки механических характеристик пружин клапанов необходимо специальное приспособление. При отсутствии приспособления необходимо поступить следующим образом.

♦ Сравните снятую с двигателя пружину с новой. Для этого установите их последовательно на длинный болт через шайбы. Гайкой сожмите новую пружину на 10-15 мм и измерьте высоту старой. При разнице высот более 7% все старые пружины замените.

♦ Установите пружины на гладкой поверхности более узкими витками вниз. Приставьте к пружинам стальной угольник и измерьте величину искривления пружины по боковой поверхности. Отклонение не должно превышать 2,0 мм. В противном случае пружина считается вышедшей из строя.

Направляющие клапанов

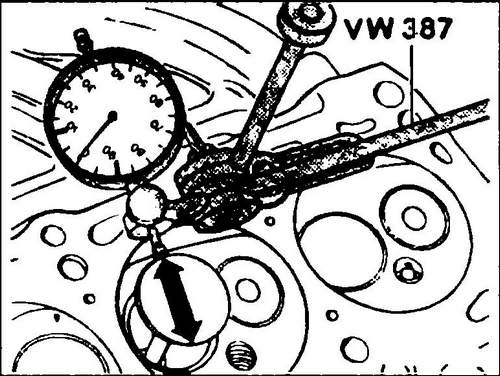

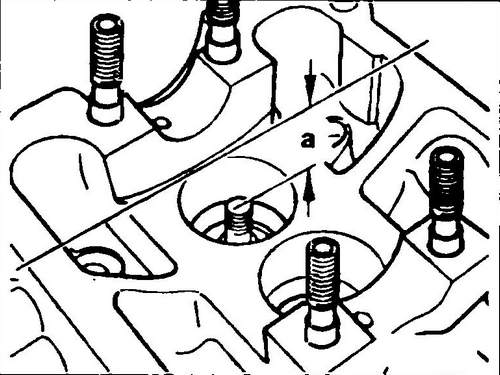

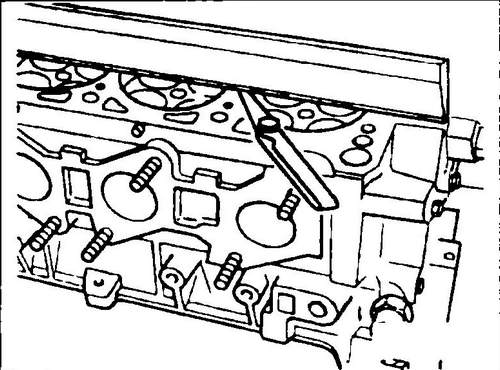

♦ Закрепите на головке блока цилиндров индикатор (см. рис. 77). Выдвиньте клапан вверх так, чтобы торец стержня сравнялся с концом направляющей. Приставьте стержень индикатора к тарелке клапана и покачайте клапан в направляющей, снимая показания индикатора. Если полученная величина больше 1,0 мм для впускного и 1,3 мм для выпускного клапана, то Вам необходимо будет заменить клапан или его направляющую. Повторите измерения с новыми клапанами, если люфт и теперь больше нормы, то необходима замена направляющих.

Рис. 77 Проверка зазора стержня клапана в направляющей

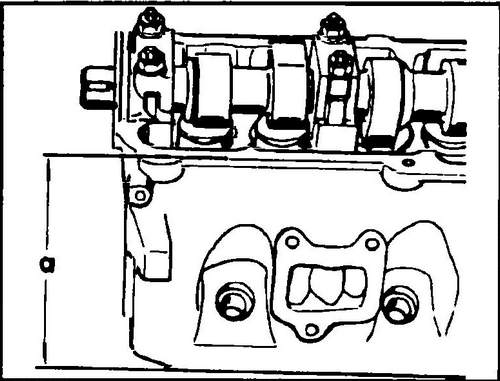

♦ Перед тем как приступить к замене направляющих проверьте общее состояние головки блока цилиндров. Головка блока с небольшими трещинами между седлами клапанов или между гнездом клапана и резьбовым отверстием свечи зажигания могут в дальнейшем использоваться после соответствующей обработки. При этом ширина трещин не должна превышать 0,5 мм. После подрезки посадочной поверхности размер «а» (см. рис. 78) должен составлять не менее 132,6 мм.

Рис. 78 Измерение высоты головки

♦ Для замены выбейте старую направляющую со стороны камеры сгорания при помощи ступенчатого стержня. Чтобы облегчить работу можно подогреть головку блока цилиндров.

♦ Если возникла необходимость замены направляющих, то необходимо также заменить клапана.

♦ Тщательно смажьте моторным маслом новые направляющие и запрессуйте их в головку блока со стороны распредвала. Перед установкой головку блока не нагревайте.

♦ После установки разверните отверстия направляющих специальной разверткой № 10-215. Если у Вас нет такой развертки, можно воспользоваться регулируемой разверткой.

♦ Отверстия направляющих под выпускные и впускные клапаны разверните на один и тот же размер 8,0 мм. После замены направляющих также необходимо профрезеровать седла клапанов.

Седла клапанов

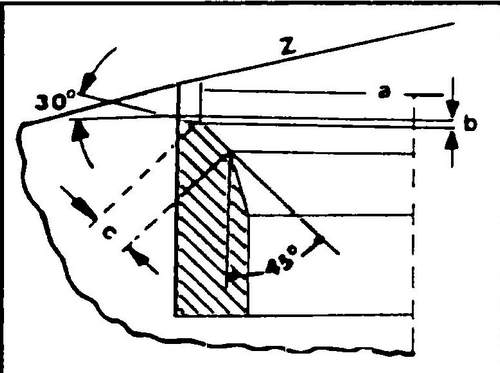

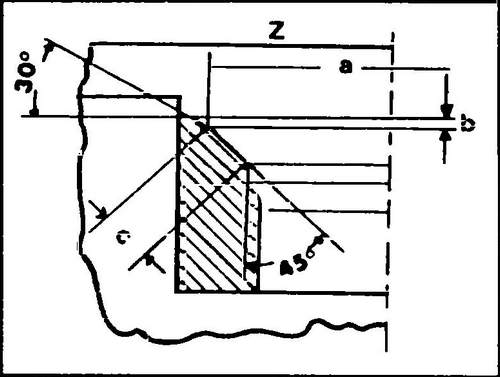

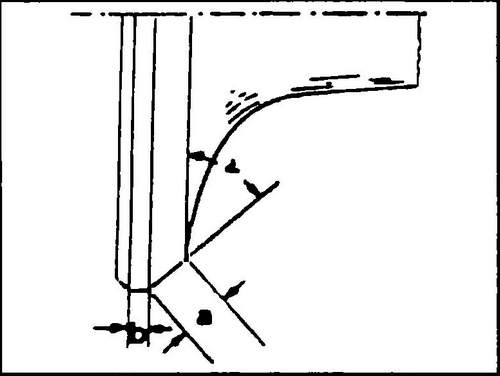

♦ Проверьте состояние седел клапанов, отсутствие износа, трещин и раковин. Небольшие следы износа можно удалить конической фрезой с углом 45º. Если рабочая фаска седел изношена значительно больше, то седла необходимо обработать заново. Углы и размеры, которые надо получить в результате обработки приводятся на рис. 79 и 80 и в таблице №1. Необходимо сохранить требуемые параметры седел клапанов.

Рис. 79 Размеры седла впускного клапана

а - диаметр рабочей фаски седла впускного клапана, в - максимальный размер обработки, с = 2 мм - ширина рабочей фаски седла клапана, Z - нижний край головки блока

Рис. 80 Размеры седла выпускного клапана

а - диаметр рабочей фаски выпускного клапана, в - максимальный размер обработки, с = 2,4 мм - ширина рабочей фаски седла клапана, Z - нижний край головки блока

Минимальное расстояние составляет для впускных клапанов 33,8 мм, для выпускных 34,1 мм. После вычитания величины минимального расстояния от измеренной величины, Вы получите максимально допустимый размер обработки, обозначенной на рис. 79 и 80 буквой «в».

После установки новых направляющих необходима обработка седел клапанов.

♦ Фрезеруйте угол 45º, а затем фрезой 30º слегка обработайте верхние кромки седла, чтобы уменьшить ширину рабочей фаски седла впускного клапана до 2,0 мм и выпускного клапана до 2,4 мм. Обработку заканчивайте после достижения рабочей ширины фаски.

Рис. 81 Измерение расстояния между торцом стержня клапана и верхней кромкой головки блока (размер «А»)

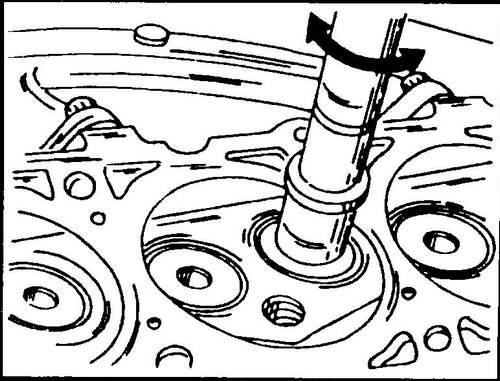

♦ После фрезерования седла надо притереть клапана. Для этого нанесите на рабочую фаску седла небольшое количество абразивной пасты, ставьте клапан в направляющую и вращайте клапана, при помощи присоски прижав их к седлу (рис. 82). Притирку клапанов заканчивают, когда образуется на седле и клапане равномерное по ширине, непрерывное матовое кольцо, которое хорошо видно на обеих деталях.

Рис. 82 Притирка клапана

♦ По всему контуру рабочей фаски тарелки клапана начертите карандашом ряд черточек на расстоянии около 1 мм друг от друга, а затем опустите клапан в седло, прижмите и поверните на 90º.

♦ Выньте клапан и проверьте, стерлись ли следы карандаша. Проверьте размеры рабочей фаски. Если размеры соответствуют требованиям, можно приступать к сборке головки блока.

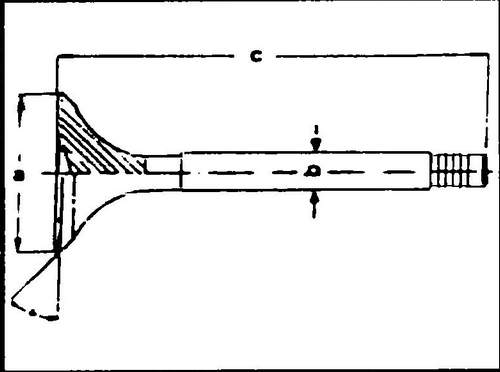

♦ Измерьте указанные на рис. 83 размеры клапанов. Все клапана с размерами, несоответствующими требованиям, замените.

Рис. 83 Главные размеры клапана

а - диаметр тарелки клапана, в - диаметр стержня клапана, с - длина клапана

♦ Обратите внимание на различие размеров клапанов для отдельных двигателей.

♦ Если штоки клапанов имеют следы износа, их можно прошлифовать. Тарелки впускных клапанов можно шлифовать при условии, что после шлифования размер «Ь», указанный на рис. 84 будет не меньше 0,5 мм. Шлифование тарелок выпускных клапанов недопустимо. Их можно только притирать или заменять.

Головка блока

Рис. 84 Размеры тарелки клапана а = 45º, а - макс. 3,5 мм, в - мин. 0,5 мм

♦ Проверьте состояние и кривизну посадочной поверхности головки блока. Для этого измерьте щупом величину зазора между линейкой и поверхностью головки блока (см. рис. 85). Линейку располагайте вдоль, поперек и по диагонали. Если зазор менее 0,1 мм, головку блока можно использовать, а если зазор больше, то головку блока необходимо заменить.

Рис. 85 Проверка посадочной поверхности головки блока

Распределительный вал

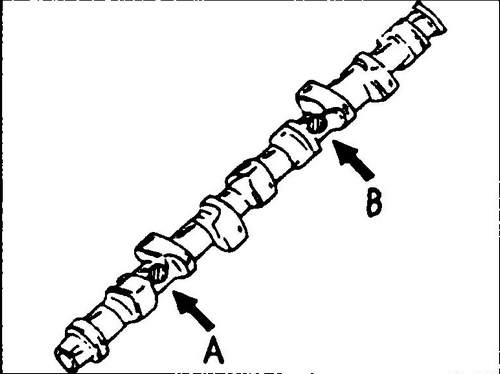

Все распредвалы маркируются (см. по стрелке рис. 86) для облегчения сборки двигателя. В месте (А) выбита буква, а в месте (В) - цифра. Покупая новый распредвал удобно иметь с собой старый распредвал или хотя бы списать со старого вала маркировку. Только зная код модели автомобиля Фольксваген Транспортер Т4 и номер двигателя, продавец может правильно подобрать необходимый Вам распредвал.

Рис. 86 Места маркировки распредвала

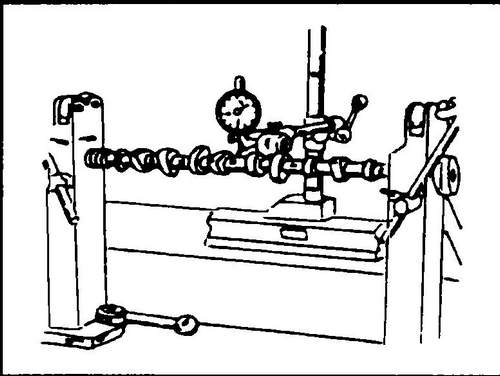

♦ Уложите распредвал крайними шейками на призмы или закрепите в центрах токарного станка (см. рис. 87) и приставьте к центральной шейке ножку индикатора. Медленно вращая вал, снимите показания индикатора. Если полученная величина (биение) больше 0,1 мм, распредвал считается погнутым и его необходимо заменить, т.к. рихтовка (правка) не предусмотрены. Проверьте отсутствие на подшипниковых шейках распредвала видимых повреждений или следов износа.

Рис. 87 Проверка биения распредвала (в центрах токарного станка)

♦ Для проверки зазора в подшипниках распредвала используйте метод пластиковых проволочек фирмы «Plastigage». Проверку производите после удаления толкателей.

♦ Очистите поверхности вкладышей, а также подшипниковые шейки вала и уложите вал на место. Поперек шеек вала положите кусочки проволочки "Plastigage" и установите соответствующие крышки опор. Гайки, крепящие крышки затягивайте равномерно, начиная от середины наружу до достижения момента затяжки 6 Нм, а затем еще дополнительно затяните на 90º. При этом распредвал вращать нельзя.

♦ Снимите крышки подшипников, ослабляя Их крепеж в обратном порядке. Сравните ширину раздавленной проволочки с шаблонной линейкой. Если зазор больше 0,10 мм, это значит что распредвал, или распредвал и головку блока, необходимо заменить.

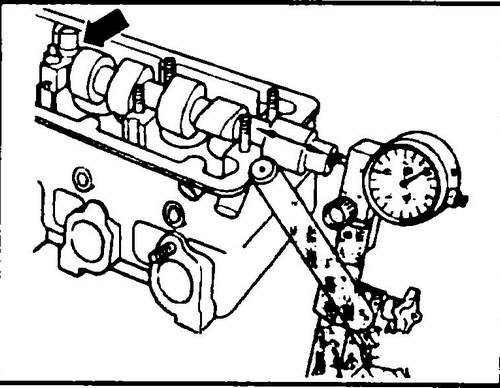

♦ Для проверки осевого зазора уложите распредвал в постель головки блока (без толкателей) и закрепите переднюю и заднюю крышки. Установите головку блока на плоской поверхности. Приставьте наконечник индикатора к торцу вала (см. рис. 88) и подвигайте вал вдоль оси до упора в одну и другую сторону. Измеренный зазор не должен превышать 0,15 мм.

Рис. 88 Измерение осевого зазора распредвала

Описание двигателя Т4. Технические характеристики Транспортер Т4.