Ремонт головки блоку

Пружини клапанів

Для перевірки механічних характеристик пружин клапанів необхідний спеціальний пристрій.

За відсутності пристосування необхідно вчинити так. ♦ Порівняйте зняту з двигуна пружину з новою.

Для цього встановіть їх послідовно на довгий гвинт через шайби. Гайкою стисніть нову пружину на 10-15 мм і виміряйте висоту старої. При різниці висот понад 7% усі старі пружини замініть. ♦ Встановіть пружини на гладкій поверхні вужчими витками вниз.

Приставте до пружин сталевий косинець і виміряйте величину викривлення пружини по бічній поверхні. Відхилення не повинно перевищувати 2,0 мм. В іншому випадку пружина вважається такою, що вийшла з ладу. Напрямні клапанів

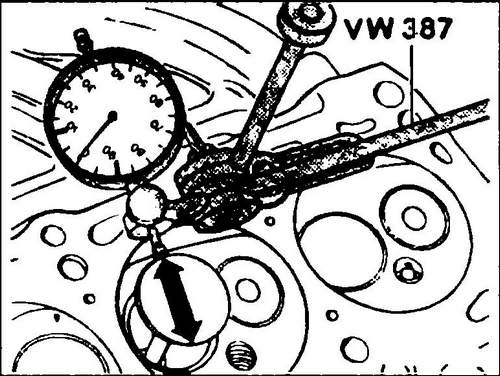

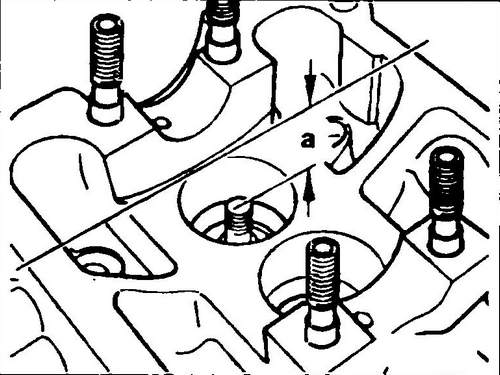

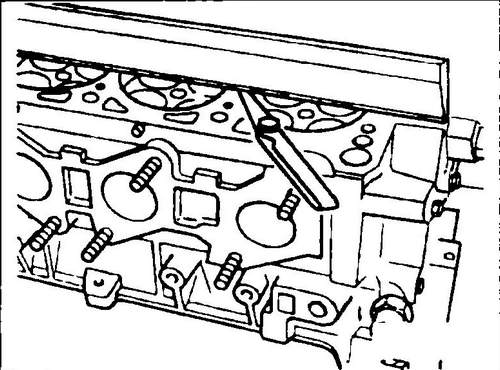

♦ Закріпіть на головці блоку циліндрів індикатор (див. мал. 77). Висуньте клапан вгору так, щоб торець стрижня зрівнявся з кінцем напрямної. Приставте стрижень індикатора до тарілки клапана і покачайте клапан у напрямній, знімаючи показання індикатора. Якщо отримана величина більше 1,0 мм для впускного та 1,3 мм для випускного клапана, Вам необхідно буде замінити клапан або його напрямну. Повторіть вимірювання з новими клапанами, якщо люфт і тепер більший за норму, то необхідна заміна напрямних.

Мал. 77 Перевірка зазору стрижня клапана у напрямній

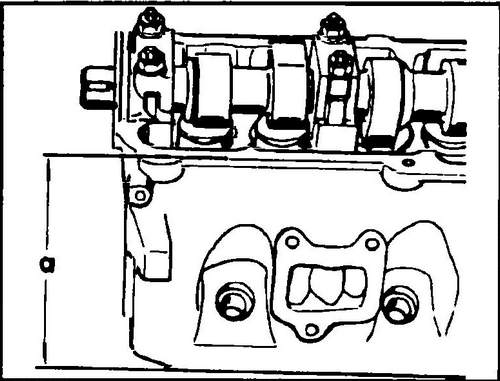

♦ Перед тим як розпочати заміну напрямних перевірте загальний стан головки блоку циліндрів. Головка блоку з невеликими тріщинами між сідлами клапанів або між гніздом клапана і отвором різьбовим свічки запалювання можуть надалі використовуватися після відповідної обробки. При цьому ширина тріщин має перевищувати 0,5 мм. Після підрізування посадкової поверхні розмір «а» (див. рис. 78) має становити не менше ніж 132,6 мм.

Мал. 78 Вимірювання висоти головки

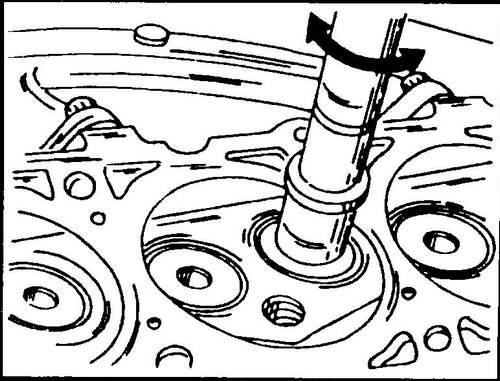

♦ Для заміни вибийте стару направляючу камеру згоряння за допомогою ступінчастого стрижня.

Щоб полегшити роботу, можна підігріти головку блоку циліндрів. ♦ Якщо виникла потреба заміни напрямних, необхідно також замінити клапана.

♦ Ретельно змастіть моторним маслом нові напрямні та запресуйте їх у головку блоку з боку розподільного валу.

Перед встановленням головку блоку не нагрівайте. ♦ Після встановлення розгорніть отвори напрямних спеціальною розгорткою № 10-215.

Якщо у Вас немає такої розгортки, можна скористатися регульованою розгорткою. ♦ Отвори напрямних під випускні та впускні клапани розгорніть на той самий розмір 8,0 мм.

Після заміни напрямних також необхідно профрезерувати сідла клапанів. Сідла клапанів

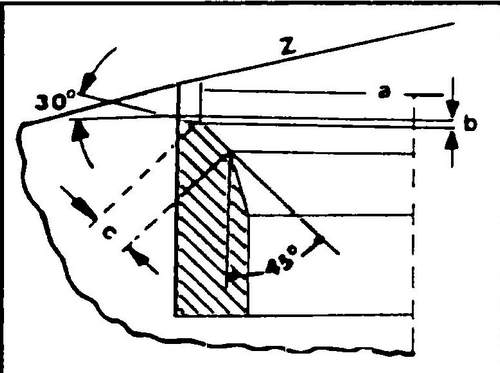

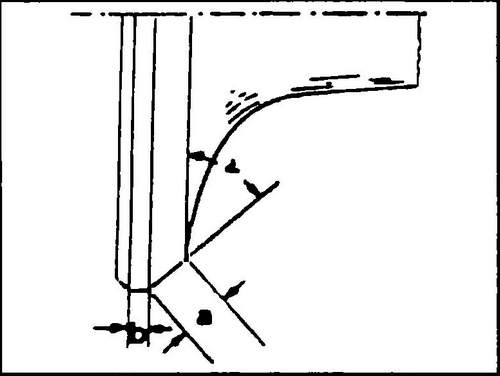

♦ Перевірте стан сідел клапанів, відсутність зносу, тріщин та раковин. Невеликі сліди зношування можна видалити конічною фрезою з кутом 45º. Якщо робоча фаска сідел зношена значно більше, сідла необхідно обробити заново. Кути та розміри, які треба отримати в результаті обробки наводяться на рис. 79 та 80 та в таблиці №1. Необхідно зберегти необхідні параметри сідел клапанів.

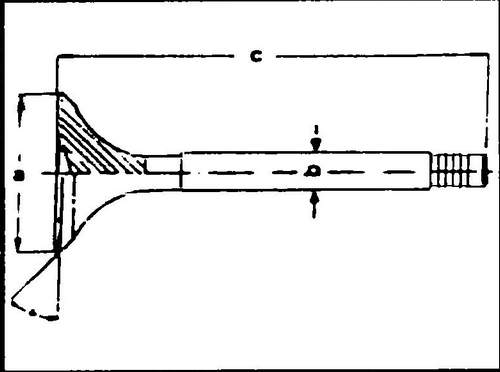

Мал.

79 Розміри сідла впускного клапана а - діаметр робочої фаски сідла впускного клапана, - максимальний розмір обробки, с = 2 мм - ширина робочої фаски сідла клапана, Z - нижній край головки блоку

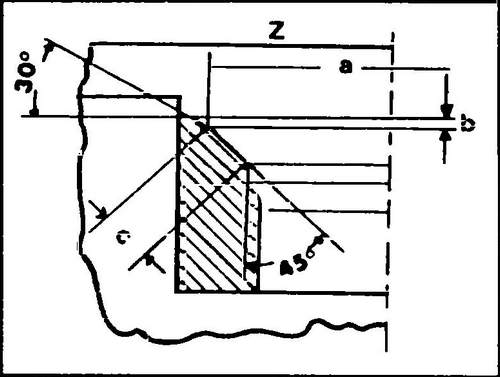

Мал.

80 Розміри сідла випускного клапана а - діаметр робочої фаски випускного клапана, - максимальний розмір обробки, с = 2,4 мм - ширина робочої фаски сідла клапана, Z - нижній край головки блоку

Мінімальна відстань для впускних клапанів 33,8 мм, для випускних 34,1 мм.

Після віднімання величини мінімальної відстані від виміряної величини Ви отримаєте максимально допустимий розмір обробки, позначеної на рис. 79 та 80 буквою «в». Після встановлення нових напрямних необхідна обробка сідел клапанів.

♦ Фрезеруйте кут 45º, а потім фрезою 30º злегка обробіть верхні кромки сідла, щоб зменшити ширину робочої фаски сідла впускного клапана до 2,0 мм та випускного клапана до 2,4 мм. Закінчуйте обробку після досягнення робочої ширини фаски.

Мал. 81 Вимірювання відстані між торцем стрижня клапана та верхньою кромкою головки блоку (розмір «А»)

♦ Після фрезерування сідла треба притерти клапан. Для цього нанесіть на робочу фаску сідла невелику кількість абразивної пасти, ставте клапан у напрямну та обертайте клапани, за допомогою присоски притиснувши їх до сідла (рис. 82). Притирання клапанів закінчують, коли утворюється на сідлі та клапані рівномірне по ширині, безперервне матове кільце, яке добре видно на обох деталях.

Мал. 82 Притирання клапана

♦ По всьому контуру робочої фаски тарілки клапана накресліть олівцем ряд рис на відстані близько 1 мм один від одного, а потім опустіть клапан у сідло, притисніть і поверніть на 90º.

♦ Вийміть клапан і перевірте, чи стерлися сліди олівця.

Перевірте розміри робочої фаски. Якщо розміри відповідають вимогам, можна приступати до збирання головки блоку. ♦ Виміряйте вказані на рис. 83 розміри клапанів. Усі клапани з розмірами, що не відповідають вимогам, замініть.

Мал.

83 Головні розміри клапана а - діаметр тарілки клапана, - діаметр стрижня клапана, с - довжина клапана

♦ Зверніть увагу на відмінність розмірів клапанів для окремих двигунів.

♦ Якщо штоки клапанів мають сліди зношування, їх можна прошліфувати.

Тарілки впускних клапанів можна шліфувати за умови, що після шліфування розмір Ь, вказаний на рис. 84 буде не менше ніж 0,5 мм. Шліфування тарілок випускних клапанів є неприпустимим. Їх можна лише притирати чи замінювати. Головка блоку

Мал. 84 Розміри тарілки клапана а = 45º, а – макс. 3,5 мм, - хв. 0,5 мм

♦ Перевірте стан та кривизну посадкової поверхні головки блоку. Для цього виміряйте щупом величину зазору між лінійкою та поверхнею головки блоку (див. мал. 85). Лінійку розташовуйте вздовж, упоперек та по діагоналі. Якщо зазор менше 0,1 мм, головку блоку можна використовувати, а якщо зазор більше, головку блоку необхідно замінити.

Мал. 85 Перевірка посадкової поверхні головки блоку

Розподільний вал

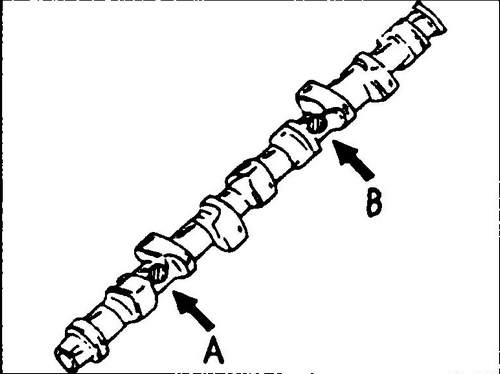

Усі розподільні валки маркуються (див. за стрілкою рис. 86) для полегшення складання двигуна. У місці (А) вибито букву, а в місці (В) - цифру. Купуючи новий розподільний вал зручно мати з собою старий розподільний вал або хоча б списати зі старого валу маркування. Тільки знаючи код моделі автомобіля Volkswagen Транспортер Т4 і номер двигуна, продавець може правильно підібрати необхідний Вам розподільний вал.

Мал. 86 Місця маркування розподільного валу

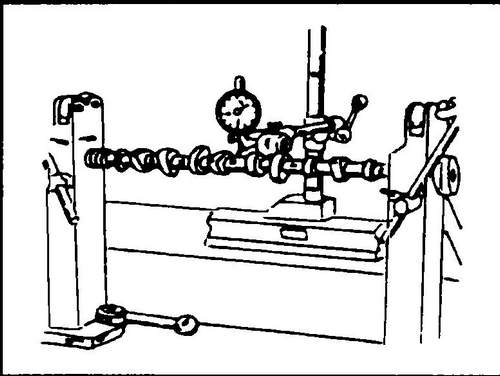

♦ Покладіть край крайніх шийок на призми або закріпіть в центрах токарного верстата (див. мал. 87) і приставте до центральної шийки ніжку індикатора. Повільно обертаючи вал, зніміть індикатор. Якщо отримана величина (биття) більше 0,1 мм, розподільний вал вважається погнутим і необхідно замінити, т.к. рихтування (правка) не передбачені. Перевірте відсутність на підшипникових шийках розподільного валу видимих пошкоджень або слідів зносу.

Мал. 87 Перевірка биття розподільного валу (у центрах токарного верстата)

♦ Для перевірки зазору в підшипниках розподільного валу використовуйте метод пластикових зволікань фірми «Plastigage».

Перевірку виконуйте після видалення штовхачів. ♦ Очистіть поверхні вкладишів, а також підшипникові шийки валу та покладіть вал на місце.

Поперек шийок валу покладіть шматочки тяганини "Plastigage" та встановіть відповідні кришки опор. Гайки, що кріплять кришки, затягуйте рівномірно, починаючи від середини назовні до досягнення моменту затягування 6 Нм, а потім додатково затягніть на 90º. При цьому розподільний вал обертати не можна. ♦ Зніміть кришки підшипників, послаблюючи їх кріплення у зворотному порядку.

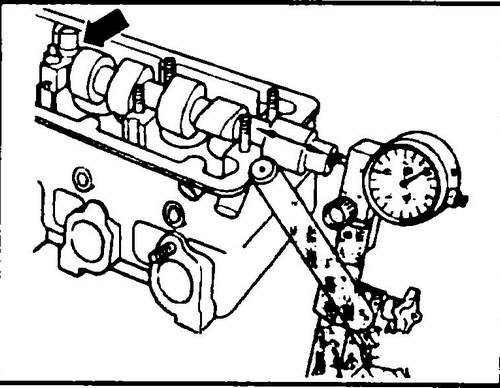

Порівняйте ширину роздавленого дроту з шаблонною лінійкою. Якщо зазор більше 0,10 мм, це означає, що розподільний вал, або розподільний вал і головку блоку, необхідно замінити. ♦ Для перевірки осьового зазору покладіть розподільний вал у ліжко головки блоку (без штовхачів) і закріпіть передню та задню кришки. Встановіть головку блоку на плоскій поверхні. Приставте наконечник індикатора до торця валу (див. мал. 88) і посуньте вал уздовж осі до упору в один і інший бік. Виміряний зазор не повинен перевищувати 0,15 мм.

Мал. 88 Вимірювання осьового зазору распредвала